NICRO: 40 anni a servizio della siderurgia

Sono tante le aziende che, nel settore siderurgico, vantano una decennale esperienza nel settore, per dimostrare un’ampia competenza nella risoluzione di una vasta gamma di problematiche con un’ampia varietà di progetti.

Solo Nicro, però, può vantare conoscenze multisettoriali connesse alla sua storia aziendale: nata nel 1976 per la produzione attrezzature e componenti per forni di trattamento termico, in più di quarant’anni ha sviluppato conoscenze nei settori della metallurgia, chimica e petrolchimica, finanche nella farmaceutica e nel settore navale.

Nel settore siderurgico, questo si traduce nella possibilità di offrire prodotti realmente in grado di rispondere a tutte le esigenze per impianti industriali complessi come quelli per forni di trattamento termico per processi di cementazione, rinvenimento, brasatura, carbonitrurazione, ricottura, normalizzazione e molti altri.

Dal progetto alla realizzazione, tutto con Nicro

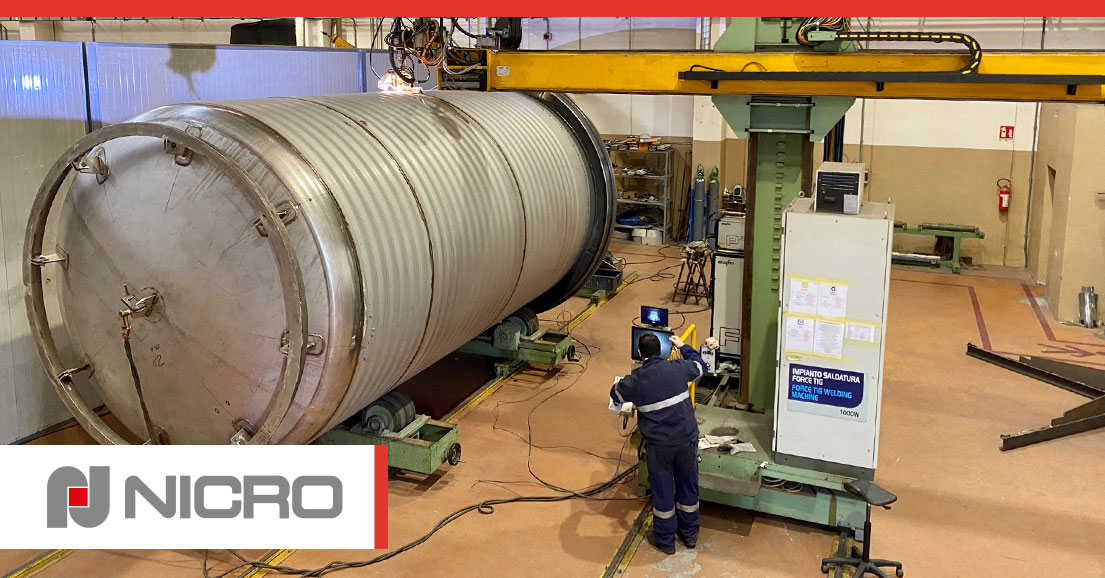

Per i forni a campana o a pozzo, Nicro può realizzare il gruppo completo della struttura base, diffusore e plenum, la ventola installata tra le prime due, la campana per isolare il sistema e la camicia interna per separare lo spazio della carica da quello riscaldato, tutto realizzato internamente.

E ogni componente può essere personalizzata: le campane possono raggiungere i 12 metri di altezza, con basi fino a 5.5mt.

I materiali, inoltre, sono studiati per resistere alle elevatissime temperature (oltre i 1100°) per lunghi periodi di tempo, senza reagire a quelli di contatto.

Si tratta perlopiù di acciai inossidabili per applicazione ad alte temperature serie Aisi 3xx, quindi leghe austeniche formate da cromo e nichel, e Avesta (quindi superaustenici che a cromo e nichel uniscono anche azoto e terre rare) e superleghe di nichel-cromo (serie di Alloy).

Tra base e diffusore, nel forno a campana, viene poi installata la ventola: quelle di Nicro, realizzate sempre in acciai speciali (Aisi 310, Avesta 253MA, Incoloy 800H), raggiungono i 1580 mm, e grazie agli spessori differenziati resistono allo stress e alle alte temperature.

Non solo, ma la realizzazione della ventola in Nicro include anche la bilanciatura statica e dinamica: l’ufficio tecnico si occupa infatti di ogni fase della lavorazione, dalla simulazione del comportamento meccanico e termico con il CAD 3D, all’equilibratura al banco di prova.

In alternativa alla camicia, per altri tipi di forno Nicro è partner di eccellenza nella progettazione di muffole personalizzate, con lunghezze oltre i 20m, e diametri superiori ai 3m.

Anche tramite la reverse engineering: il personale qualificato, e il continuo aggiornamento di impianti e tecnologie, consente di assecondare qualsiasi richiesta, anche rilevando le dimensioni dalle vecchie componenti, per ricostruire quelle nuove in assenza di disegno.

È molto importante, infatti, che queste “camere di protezione” dei materiali siano eseguite a regola d’arte, poiché i processi di cementazione, tempra, brasatura e ricottura le sottopongono sollecitazioni termiche,

meccaniche e chimiche incredibilmente intense, e devono quindi essere refrattarie alla combustione e al calore.

Anche nella scelta dei materiali: Nicro realizza muffole in leghe asteniche nichel-cromo (acciai inox per alte temperature e Inconel, talvolta con aggiunta di ferro nell’Incoloy 800H) o superausteniche con azoto, e superleghe di nichel-cromo (serie di Alloy).

Non solo, Nicro produce anche tubi radianti in leghe di nichel, per un uso intensivo a volumi elevati di produzione a temperature che raggiungono i 1150°C. Le crescenti necessità dei clienti per applicazioni sempre più disparate ha portato l’azienda a sviluppare sempre nuove tipologie di tubi radianti, sia per forme che per i materiali impiegati.

La produzione, quindi, non annovera più solo tubi diversi per forme a P, doppia P, a M, e tubi radianti diritti, o per spessori e misure basate progetti del cliente, ma anche per materiale: i clienti con moderni impianti CAL e CGL, infatti, possono sostituire i vecchi tubi fusi con quelli in lamiera d’acciaio di spessore 3-4mm, in combinazione con bruciatori di ultima generazione.

Tutto, naturalmente, realizzato in ogni fase, dalla progettazione alla pressatura e piegatura, negli impianti interni di Nicro, tra le postazioni per il taglio laser, e quelle per l’assemblaggio e la saldatura personalizzata.

Per i vostri progetti meccanici e siderurgici, quindi, affidatevi alla conoscenza e alla competenza di Nicro: il nostro personale tecnico altamente specializzato sarà davvero in grado di realizzare componenti su misura per ogni necessità.